โรงกลึงชลบุรี

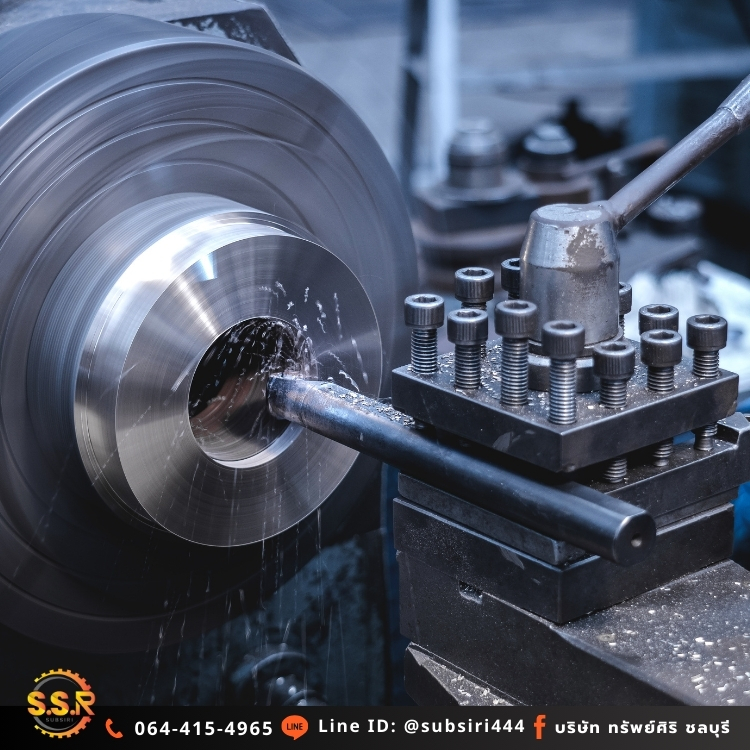

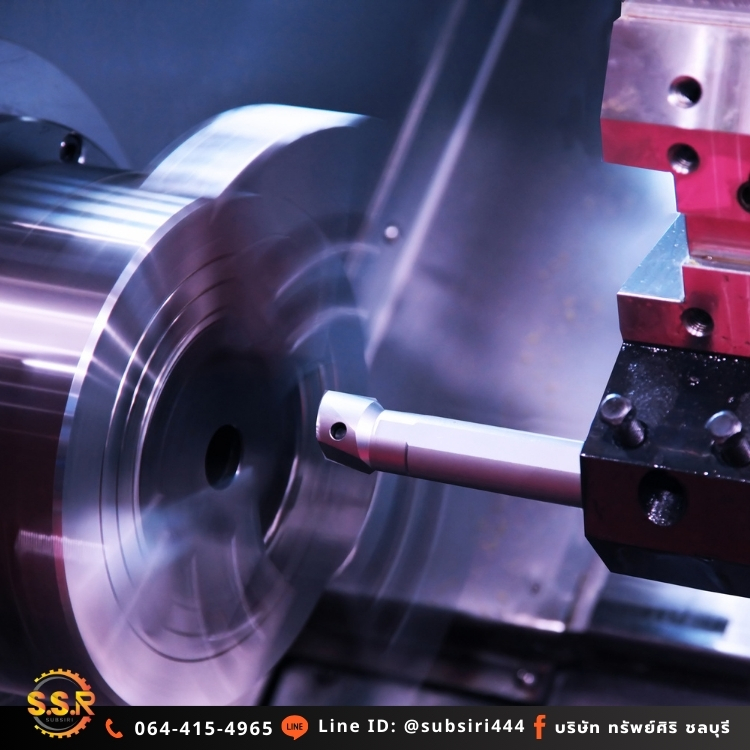

งานกลึง (Turning)

งานกลึง (Turning) เป็นกระบวนการผลิตชิ้นส่วนโลหะหรือวัสดุอื่น ๆ ด้วยเครื่องกลึง (Lathe) โดยชิ้นงานจะหมุนรอบตัวเอง ขณะที่เครื่องมือคมตัดเคลื่อนที่ไปตามแนวต่าง ๆ เพื่อสร้างรูปทรง ขนาด และพื้นผิวตามแบบที่ต้องการ งานกลึงถือเป็นหนึ่งในกระบวนการหลักของงานกลึงกลไก (Machining) ที่ใช้กันอย่างแพร่หลายในอุตสาหกรรมการผลิต

ประเภทงานกลึงที่นิยมใช้

Turning แบบปกติ (Straight Turning) – การกลึงชิ้นงานให้ได้เส้นผ่านศูนย์กลางคงที่

Taper Turning – การกลึงชิ้นงานให้ปลายเรียวหรือมีมุมลาดเอียง

Facing – การปรับผิวหน้าชิ้นงานให้เรียบและตรง

Threading – การตัดเกลียวภายนอกหรือภายในชิ้นงาน

Knurling – การทำลวดลายบนผิวชิ้นงานเพื่อเพิ่มความหยาบสำหรับจับ

เหตุผลที่เลือกงานกลึงกับมืออาชีพ

การกลึงต้องอาศัยความแม่นยำสูง ทั้งในด้านขนาด ความเรียบของผิว และความตรงของชิ้นงาน การเลือกผู้เชี่ยวชาญด้านงานกลึงช่วยให้มั่นใจได้ว่าชิ้นงานจะออกมาตรงตามแบบ มีคุณภาพ แข็งแรง และพร้อมใช้งาน

งานกัดเฟือง (Gear Milling)

งานกัดเฟือง (Gear Milling) เป็นกระบวนการผลิตชิ้นส่วนเฟืองโดยใช้เครื่องกัด (Milling Machine) หรือเครื่องจักรเฉพาะทาง (Gear Hobbing Machine) เพื่อสร้างฟันเฟืองให้ตรงตามมาตรฐานและขนาดที่ต้องการ งานกัดเฟืองถือเป็นขั้นตอนสำคัญในการผลิตชิ้นส่วนเครื่องจักรที่ต้องการความแม่นยำสูง เช่น ระบบส่งกำลัง เครื่องจักรอุตสาหกรรม และยานยนต์

กระบวนการกัดเฟือง

การวางแผนและออกแบบเฟืองตามมาตรฐานและความต้องการของลูกค้า

การเลือกเครื่องมือและวิธีการกัดที่เหมาะสม เช่น การกัดด้วย Hobbing, Milling หรือ Shaping

การผลิตเฟืองตามขนาดและฟันที่ออกแบบไว้

การตรวจสอบคุณภาพทั้งด้านขนาด ความแม่นยำ และความเรียบของฟันเฟือง

ทำไมต้องเลือกมืออาชีพในการกัดเฟือง

งานกัดเฟืองต้องอาศัยความแม่นยำสูง หากชิ้นงานผิดพลาดอาจส่งผลต่อประสิทธิภาพและความปลอดภัยของเครื่องจักร การเลือกผู้เชี่ยวชาญช่วยให้มั่นใจได้ว่า ชิ้นงานกัดเฟืองจะตรงตามมาตรฐาน แข็งแรง และพร้อมใช้งานจริง

งานกัดมิลลิ่ง (Milling)

งานกัดมิลลิ่ง (Milling) เป็นกระบวนการตัดเฉือนวัสดุโดยใช้เครื่องกัด (Milling Machine) เพื่อสร้างรูปทรง ขนาด และพื้นผิวตามแบบที่ต้องการ เครื่องกัดสามารถเคลื่อนที่ในแนวแกน X, Y และ Z ทำให้สามารถผลิตชิ้นงานที่ซับซ้อนและแม่นยำได้อย่างมีประสิทธิภาพ

ประเภทงานกัดมิลลิ่งที่นิยมใช้

Face Milling – การกัดผิวหน้าชิ้นงานให้เรียบและสวยงาม

Peripheral Milling – การกัดแนวขอบชิ้นงาน หรือกัดฟันเฟืองและร่องต่าง ๆ

Slotting / Cutting Slots – การกัดร่องหรือช่องบนชิ้นงาน

Contour Milling – การกัดชิ้นงานที่มีรูปทรงโค้งหรือซับซ้อน

Gear Milling – การกัดฟันเฟืองโดยเฉพาะ

ข้อดีในการใช้บริการมืออาชีพ

งานกัดมิลลิ่งต้องอาศัยความแม่นยำสูงและเทคนิคการทำงานเฉพาะ หากชิ้นงานผิดพลาดอาจกระทบต่อประสิทธิภาพและความปลอดภัยของเครื่องจักร การเลือกผู้เชี่ยวชาญช่วยให้มั่นใจได้ว่า ชิ้นงานที่ผลิตจะตรงตามแบบ มีคุณภาพ แข็งแรง และพร้อมใช้งานจริง

งานเจาะ (Drilling / Boring)

งานเจาะ (Drilling / Boring) เป็นกระบวนการผลิตชิ้นงานโดยการสร้างรูหรือขยายรูบนชิ้นงานโลหะหรือวัสดุอื่น ๆ ด้วยเครื่องมือเจาะ (Drill) หรือเครื่องจักรเฉพาะทาง การเจาะถือเป็นหนึ่งในกระบวนการสำคัญของงานกลึงและงานกลไก (Machining) ที่ใช้ในอุตสาหกรรมหลากหลาย

ประเภทงานเจาะที่นิยมใช้

Drilling – การเจาะรูใหม่บนชิ้นงาน

Boring – การขยายรูหรือปรับขนาดรูให้แม่นยำและเรียบ

Reaming – การเก็บผิวรูให้เรียบและตรงตามขนาด

Counterboring / Countersinking – การเจาะรูเพื่อรองรับหัวน็อตหรือสกรู

ทำไมต้องเลือกมืออาชีพในการเจาะ

งานเจาะต้องอาศัยความแม่นยำสูง หากรูไม่ตรงตามขนาดหรือความลึก อาจกระทบต่อประสิทธิภาพของเครื่องจักรและความปลอดภัย การเลือกผู้เชี่ยวชาญช่วยให้มั่นใจว่า ชิ้นงานจะตรงตามมาตรฐาน แข็งแรง และพร้อมใช้งาน

งานผลิตชิ้นส่วนตามแบบ (Custom Machining)

งานผลิตชิ้นส่วนตามแบบ (Custom Machining) เป็นกระบวนการผลิตชิ้นส่วนโลหะหรือวัสดุอื่น ๆ ตามแบบและสเปคที่ลูกค้ากำหนดโดยเฉพาะ ซึ่งเหมาะสำหรับงานที่ต้องการความแม่นยำสูง หรือชิ้นงานที่ไม่สามารถหาสินค้าสำเร็จรูปได้

กระบวนการผลิตชิ้นส่วนตามแบบ

การรับข้อมูลแบบ – วิเคราะห์แบบและสเปคของลูกค้า

การวางแผนการผลิต – เลือกเครื่องมือและวิธีการผลิตที่เหมาะสม

การผลิตชิ้นงาน – ใช้เทคนิคกลึง กัด มิลลิ่ง เจาะ หรือกระบวนการเฉพาะทางอื่น ๆ

การตรวจสอบคุณภาพ – ตรวจสอบขนาด รูปร่าง และความเรียบร้อยของชิ้นงาน

การส่งมอบงาน – ชิ้นงานตรงตามแบบและพร้อมใช้งาน

เหตุผลที่ควรเลือกมืออาชีพ

งานผลิตชิ้นส่วนตามแบบต้องอาศัยความแม่นยำและเทคนิคเฉพาะ การเลือกผู้เชี่ยวชาญช่วยให้มั่นใจว่า ชิ้นงานจะตรงตามแบบ มีคุณภาพ แข็งแรง และพร้อมใช้งานจริง

งานเชื่อม (Welding / Fabrication)

งานเชื่อม (Welding / Fabrication) เป็นกระบวนการต่อชิ้นงานโลหะเข้าด้วยกันเพื่อสร้างชิ้นงานหรือโครงสร้างที่แข็งแรงและทนทาน โดยเฉพาะการ เชื่อมสแตนเลส ซึ่งต้องอาศัยเทคนิคและความชำนาญเฉพาะด้าน เนื่องจากสแตนเลสมีคุณสมบัติทนต่อการกัดกร่อนและความร้อนสูง

ประเภทงานเชื่อมสแตนเลสที่นิยมใช้

TIG Welding (Tungsten Inert Gas) – การเชื่อมที่ให้รอยต่อเรียบสวย เหมาะกับงานละเอียดและชิ้นงานบาง

MIG Welding (Metal Inert Gas) – การเชื่อมเร็ว เหมาะกับชิ้นงานขนาดใหญ่และงานต่อเนื่อง

Spot Welding – การเชื่อมเฉพาะจุด ใช้สำหรับงานที่ต้องการรอยต่อแม่นยำ

Fabrication – การประกอบชิ้นงานสแตนเลสเป็นโครงสร้างหรือผลิตภัณฑ์ตามแบบ

ทำไมต้องเลือกผู้เชี่ยวชาญในการเชื่อมสแตนเลส

การเชื่อมสแตนเลสต้องอาศัยความแม่นยำและเทคนิคเฉพาะ หากรอยเชื่อมผิดพลาดอาจทำให้ชิ้นงานเสียหายหรืออายุการใช้งานสั้น การเลือกผู้เชี่ยวชาญช่วยให้มั่นใจว่า ชิ้นงานสแตนเลสจะเชื่อมได้แข็งแรง สวยงาม และตรงตามมาตรฐาน

งานเจียรและขัดผิว (Grinding & Finishing)

งานเจียรและขัดผิว (Grinding & Finishing) เป็นกระบวนการสำคัญในงานกลึงและการผลิตชิ้นส่วนเครื่องจักร โดยมีวัตถุประสงค์เพื่อปรับขนาดชิ้นงานให้แม่นยำ และปรับพื้นผิวให้เรียบลื่นสวยงาม ซึ่งช่วยเพิ่มคุณภาพของชิ้นงานและความทนทานต่อการใช้งาน

ประเภทงานเจียรและขัดผิวที่นิยมใช้

Surface Grinding – เจียรพื้นผิวให้เรียบและแม่นยำ

Cylindrical Grinding – เจียรรูปทรงกระบอกเพื่อความแม่นยำของเส้นผ่านศูนย์กลาง

Centerless Grinding – เจียรชิ้นงานโดยไม่ใช้จุดศูนย์ เหมาะกับงานจำนวนมาก

Polishing / Buffing – ขัดผิวชิ้นงานให้เงางามและเรียบเนียน

การเจียรและขัดผิว

งานเจียรและขัดผิวต้องอาศัยความแม่นยำสูงและเทคนิคเฉพาะ หากทำไม่ถูกต้องอาจทำให้ชิ้นงานเสียหายหรือไม่ตรงตามขนาด การเลือกผู้เชี่ยวชาญช่วยให้มั่นใจว่า ชิ้นงานจะเรียบ แม่นยำ และพร้อมใช้งานตามมาตรฐานอุตสาหกรรม

งานไสโลหะ เซาะร่อง (Shaping / Slotting)

งานไสโลหะและเซาะร่อง (Shaping / Slotting) เป็นกระบวนการผลิตชิ้นงานโลหะที่ใช้เครื่องมือเฉพาะทางในการ ไสชิ้นงานให้ได้รูปทรงตามแบบ หรือ เซาะร่องบนผิวชิ้นงาน เพื่อเตรียมงานประกอบ หรือเพิ่มความแม่นยำในการทำงานของเครื่องจักร

ประเภทงานไสและเซาะร่องที่นิยมใช้

Shaping – การไสผิวชิ้นงานให้เรียบ หรือสร้างรูปทรงเฉพาะ

Slotting – การเซาะร่องบนชิ้นงาน เช่น ร่องสลัก ร่องเฟือง หรือร่องประกอบ

Keyway Cutting – การเซาะร่องสำหรับร่องสลักเพื่อใส่เพลา

Grooving – การสร้างร่องบนชิ้นงานเพื่อฟังก์ชันเฉพาะ

งานไสโลหะและเซาะร่องต้องอาศัยความแม่นยำสูง หากชิ้นงานไม่ตรงตามแบบ อาจทำให้การประกอบเครื่องจักรเสียหายหรือไม่ทำงานตามฟังก์ชัน การเลือกผู้เชี่ยวชาญช่วยให้มั่นใจว่า ชิ้นงานจะตรงตามแบบ แข็งแรง และพร้อมใช้งานจริง

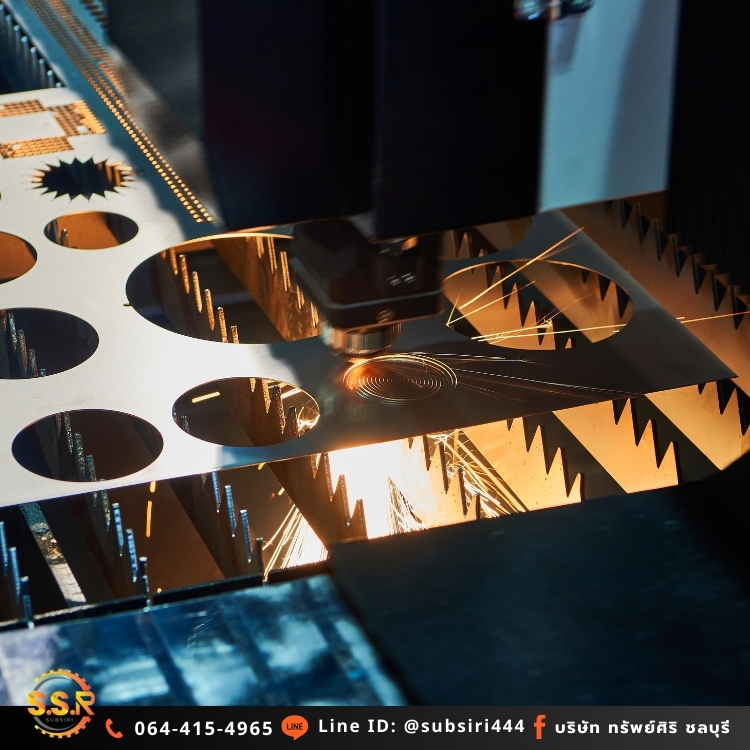

งานตัดโลหะ (Cutting / Sawing)

งานตัดโลหะ (Cutting / Sawing) เป็นกระบวนการผลิตชิ้นงานที่สำคัญในอุตสาหกรรมการกลึงและการผลิตชิ้นส่วนเครื่องจักร โดยมีวัตถุประสงค์เพื่อ แบ่งหรือปรับขนาดชิ้นงานโลหะ ให้ตรงตามแบบและความต้องการของลูกค้า งานตัดโลหะช่วยให้ชิ้นงานพร้อมสำหรับกระบวนการต่อไป เช่น การเจาะ ไส กัด หรือเชื่อม

ประเภทงานตัดโลหะที่นิยมใช้

Sawing – การตัดด้วยใบเลื่อยสำหรับชิ้นงานตรงหรือรอบ

Shearing / Guillotine Cutting – การตัดชิ้นงานแผ่นโลหะขนาดใหญ่

Band Saw Cutting – การตัดชิ้นงานขนาดใหญ่และชิ้นงานที่มีรูปทรงซับซ้อน

Precision Cutting – การตัดชิ้นงานให้ได้ความแม่นยำสูงตามแบบ

งานตัดโลหะต้องอาศัยความแม่นยำสูงและเครื่องจักรที่เหมาะสม หากตัดผิดขนาดหรือรูปทรง อาจทำให้ชิ้นงานเสียหายหรือไม่สามารถใช้งานได้ การเลือกผู้เชี่ยวชาญช่วยให้มั่นใจว่า ชิ้นงานจะถูกตัดตามแบบ มีคุณภาพ แข็งแรง และพร้อมใช้งานจริง

งานคว้าน (Boring / Reaming)

งานคว้าน (Boring / Reaming) เป็นกระบวนการเฉพาะในงานกลึงและกลไก (Machining) ที่ใช้สำหรับ ปรับขนาดรูเดิมให้แม่นยำและเรียบลื่น โดยเครื่องมือคว้านหรือรีมเมอร์ (Reamer) สามารถทำให้รูมีขนาดที่ตรงตามมาตรฐาน ลดความคลาดเคลื่อน และเพิ่มความเรียบของผิวภายในรู

ประเภทงานคว้านที่นิยมใช้

Boring – ขยายรูเดิมให้มีขนาดแม่นยำและเรียบ

Reaming – เก็บผิวรูให้เรียบและตรงตามขนาดแบบละเอียด

Counterboring / Countersinking – การขยายรูเพื่อรองรับหัวน็อตหรือสกรู

Precision Boring – การคว้านรูเพื่อความแม่นยำสูงสำหรับงานอุตสาหกรรม

งานคว้านต้องอาศัยความแม่นยำสูง หากรูไม่ตรงตามมาตรฐาน อาจทำให้ชิ้นงานเสียหายหรือไม่สามารถประกอบเครื่องจักรได้ การเลือกผู้เชี่ยวชาญช่วยให้มั่นใจว่า ชิ้นงานจะตรงตามแบบ แข็งแรง และพร้อมใช้งานจริง